Для производства пластиковых изделий используются различные методы. Одной из самых популярных является инъекционная методика. Есть много преимуществ в его использовании. Благодаря этому возможно изготовление массовых партий сложных изделий в сравнительно короткие сроки в рамках одного технологического процесса. Хотите узнать больше об инъекционных машинах? Мы сердечно приглашаем вас прочитать эту статью.

Общая конструкция промышленных термопластавтоматов

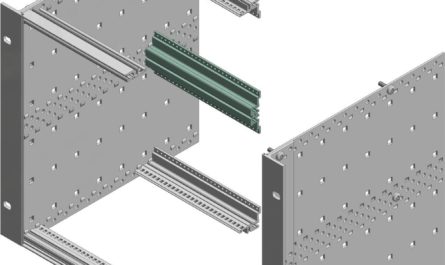

Современные инъекционные устройства представляют собой практичные машины, состоящие из различных функциональных узлов . Эти системы включают в себя:

- пластифицирующие и инъекционные агрегаты – взаимозаменяемые системы, также известные как инжекционные агрегаты;

- инжекторные форсунки – детали, ввинчиваемые в наконечник цилиндра; делятся на открытые модели и закрытые с поршнем или иглой; последние особенно хорошо подходят для впрыскивания вспененных материалов;

- узлы закрытия и открытия форм с различными типами приводов (например, коленно-рычажным, гибридным или прямым гидравлическим приводом).

Отдельные модели рассматриваемых устройств производят определенные впрыскиваемые продукты . Эти машины различаются размерами, а их производственная мощность зависит в основном от объема впрыска и размеров пространства, в котором установлена пресс-форма.

Виды инъекционных машин и механизм их работы

Существует несколько типов инъекционных устройств. К наиболее популярным из них относятся прежде всего:

- поршневые термопластавтоматы – применяются в основном в лабораторном оборудовании;

- термопластавтоматы – массово используются в различных отраслях промышленности;

- термопластавтоматы с предварительной пластификацией – относительно дорогие изделия, отличающиеся высокой скоростью впрыска.

Инъекционные машины, которые широко используются такими компаниями, отличаются простым механизмом работы. Во-первых, пресс-форма закрывается путем перемещения узла, прикрепленного к подвижному столу, к пресс-форме, расположенной на неподвижном столе. Затем жидкий материал поступает в полость формы. Затем их прессуют и придают определенную форму. После охлаждения формовочной поверхности форму открывают и извлекают прессовку.